Mașina de îndoit presă frână realizează în principal îndoirea în linie dreaptă a plăcii. Folosind matrițe simple și echipamente de procesare, tabla de metal poate fi presată într-o anumită formă geometrică și poate fi, de asemenea, prelucrată prin întindere, perforare, perforare și presare ondulată. În producția actuală, mașina de frână cu presă CNC este utilizată în principal pentru a realiza îndoirea diferitelor forme geometrice de cutii metalice, carcase de cutie, grinzi în formă de U și dreptunghiuri. Prelucrarea sa are avantajele dreptății ridicate la îndoire, fără urme de dinți, fără peeling, fără riduri etc.

Odată cu dezvoltarea continuă a tehnologiei de fabricare a mașinilor de îndoit CNC, avantajele sale, cum ar fi precizia ridicată a poziționării, confortul, compensarea perturbărilor cu activitate zero și consistența bună a produselor procesate au devenit din ce în ce mai favorizate de majoritatea companiilor de producție de tablă. Cu toate acestea, cu dorințe limitate, modul de a folosi mai bine mașina de îndoit și de a juca pe deplin funcțiile și avantajele sale a devenit o problemă pe care producătorii care folosesc mașina de îndoit cu presă CNC acordă atenție și trebuie să o rezolve urgent. În procesul de fabricație și utilizare pe termen lung, Zhongrui a extins eficient funcțiile mașinii de îndoit și a acumulat experiență prin adăugarea de scule auxiliare, transformarea matrițelor existente și utilizarea flexibilă a șantierului. Acest articol ia mașina de frână CNC DA66T de la Zhongrui ca exemplu și prezintă abilitățile utilizate în detaliu.

Adăugați scule auxiliare

Dacă doriți să faceți mașina-uneltă de presă frână flexibilă și ușor de utilizat, adăugarea de scule auxiliare este esențială. Creșterea sculelor auxiliare nu numai că poate extinde gama de procesare a mașinii-unelte de îndoit CNC, ci și poate îmbunătăți eficiența prelucrării.

1) Placă de tranziție (placă de mijloc asistată pentru matriță rapidă)

Înălțimea de deschidere a mașinii de îndoit se referă la distanța dintre mesele de lucru superioare și inferioare. Deoarece mașina de îndoit CNC DA66T are o înălțime de deschidere mai mare, luați în considerare utilizarea unei deschideri mari pentru a extinde intervalul de procesare. După cum se arată în Figura 1, adăugarea unei alte plăci de tranziție la placa de tranziție originală poate crește înălțimea de îndoire laterală a piesei (până la 85 mm), astfel încât să poată fi efectuată prelucrarea profundă cu margini de îndoire laterale mai înalte. Placa de tranziție făcută de sine poate personaliza lățimea plăcii de tranziție în funcție de propriile părți comune și este cea mai potrivită pentru prelucrarea pieselor de lățime mică cu margini de îndoire mai mari pe ambele părți.

2) Colțul panoului frontal

După cum se arată în Figura 2, partea din față a mașinii este echipată cu un colț, care poate plasa piese mici și poate reduce timpul de preluare a pieselor. În același timp, este instalată o masă de lucru mică pentru a facilita prelucrarea și colectarea pieselor de prelucrat mici.

Folosiți din plin matrița

Utilizarea mașinii de îndoit presă frână CNC se bazează în principal pe matrițele superioare și inferioare. Dacă numărul de matrițe este mic și aplicația nu este flexibilă, domeniul de procesare al mașinii-unelte va fi foarte limitat. Prin urmare, în condiții fixe, modul de maximizare a funcției matriței existente prin combinarea optimizată și transformarea parțială este o problemă la care fiecare utilizator de mașini-unelte trebuie să se gândească. Următoarea este funcția de extindere pe care o folosim prin schimbarea matriței mașinii de îndoit CNC Introducere.

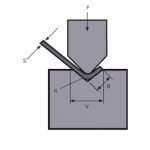

1) Vârf de șlefuire superior al matriței R

Când matrița superioară este utilizată o perioadă lungă de timp, uzura vârfului său se va modifica neregulat. Înălțimea matriței se modifică și precizia de îndoire nu poate fi garantată. Prin șlefuire, corectând vârful R și potrivirea cu o canelură mai mare în formă de V, plăcile groase pot fi pliate. Acest lucru prelungește durata de viață a matriței.

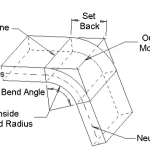

2) Schimbați matrițele pentru deșeuri pentru a obține nivelarea

În absența unei matrițe de îndoire compozit, rezolvarea problemei de formare a modului de presare a muchiei moarte este un exemplu. Marginea moartă este o formă îndoită în care două straturi se suprapun unul pe altul și este de obicei folosită pentru armare. În general, placa de peste 2 mm aproape că nu are margini moarte. Apăsați marginea moartă trebuie să fie formată printr-o matriță de îndoire compusă și trebuie să fie împărțită în mai mult de două procese pentru a fi formată.

Metoda utilizată în mod obișnuit este utilizarea unei matrițe de îndoire compusă, așa cum se arată în Figura 3. În prima etapă, materialul este pliat la 30°, iar în a doua etapă, unghiul de îndoire de 30° este plasat la capătul frontal al matriță compusă, iar materialul este pliat într-o margine moartă. Dar nu avem o matriță de îndoire compozită, doar o matriță de îndoire cu unghi ascuțit de 30°. Finalizați primul pas al matriței de îndoire compozit cu matrița existentă, iar al doilea pas poate găsi doar o altă metodă. În a doua etapă, matrițele superioare și inferioare sunt ambele plate. După analiză, partea de mijloc a matriței inferioare cu canelură în V dublă existentă poate fi folosită ca parte plană, iar matrița superioară caută un plan. Scoateți matrița superioară casată existentă și șlefuiți muchia cuțitului într-un stil plat, rezolvând astfel problema de formare a presei marginea moartă.

Folosind acest set de matrițe modificate pot fi, de asemenea, aplatizate. În procesarea efectivă, operatorii de mașini-unelte fac uneori greșeli, inclusiv marginile de îndoire sau dimensiunile de îndoire care nu sunt egale. În cazul în care cerințele de suprafață ale piesei nu sunt mari, este păcat să aruncați piesa, doar pentru a lovi marginea de îndoire. Knockout este foarte laborios, dar poate fi ușor nivelat folosind combinația de matriță de mai sus. Piesele pot fi presate cu mâna cu ușurință pe matrițele superioare și inferioare, iar apoi piesele sunt aplatizate de mașina de îndoit CNC.

Abilități în timpul operațiunii

1) Amplasarea matrițelor de îndoire și a materialelor de prelucrare

La aranjarea planului, trebuie luate în considerare următorii factori:

A. Aranjați împreună materialele de aceeași grosime;

b. Aranjați împreună matrițele aceluiași model;

c. Forme similare sunt aranjate împreună.

Acest lucru poate reduce timpul și frecvența înlocuirii matriței.

2) Poziționarea în unghi drept a pieselor înguste și mici

Când partea de îndoire este îngustă și lungă, nu este ușor de localizat. În timpul procesării, se întâmplă adesea ca poziționarea post-decizie, iar partea îndoită să fie ușor de înclinat. Prin urmare, folosind metoda folosită în Figura 4, matrița este lipită de matrița inferioară pentru a asigura un unghi drept. Când se îndoaie astfel, piesa nu este ușor de înclinat.

3) Îndoirea pieselor triunghiulare

Când părțile de îndoire sunt îndoite, părțile cu unghi ascuțit nu sunt ușor de aproape de regula din spate. În general, atunci când cea mai mică dimensiune L ≤10 mm se regăsește imediat în spate, dispozitivul de poziționare trebuie luat în considerare. În munca efectivă, designul și procesul sunt ușor de neglijat și astfel de probleme apar adesea. La prelucrare, în funcție de dimensiunea piesei, se determină ca o singură piesă să fie aliniată cu matrița de îndoire și piesa dublă să fie aliniată cu suportul.

4) Adăugați placa subțire R

Datorită nevoilor diferite ale clienților, valoarea R necesară pe marginea de îndoire este, de asemenea, diferită. În procesul de prelucrare, pentru piesele care nu necesită o precizie dimensională mare, utilizați o placă de suport pentru a crește valoarea R, astfel încât valoarea R necesară să poată fi obținută după îndoire. Conform cerințelor de proiectare, R se referă la relația dintre V și R interior pentru a selecta grosimea plăcii și a o plia în forma prezentată în Figura 5. Când este utilizat, utilizați o clemă pentru a prinde matrița superioară. Această metodă este ușor de utilizat și poate fi folosită în mai multe straturi.

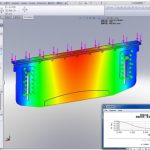

5) O singură parte și setări multiple de matriță

Zhongrui a folosit mașina de îndoit CNC DA66T cu 2 cilindri hidraulici ca demonstrație. Am încercat configurația cu mai multe matrițe prezentate în Figura 6, adică matrițele superioare și inferioare ale aceluiași model sunt instalate în secțiuni simultan, ceea ce poate finaliza procesarea mai multor îndoituri ale întregii piese, reducând timpul de instalare a matriței. și manipularea repetată a pieselor. În prezent, matrița superioară de îndoire cu înălțime egală a apărut pe piață. Înălțimea matriței superioare este uniformă, iar matrițe de diferite forme pot fi, de asemenea, folosite pe aceeași masă. În acest fel, este posibil să se realizeze îndoirea segmentară a diferitelor matrițe.

6) Program înregistrări ale pieselor tipice

După procesarea pieselor tipice, parametrii de procesare ar trebui să fie înregistrați la timp, iar programul ar trebui să fie stocat în zona de depozitare a mașinii de îndoit cu numărul desenului piesei, astfel încât să poată fi reutilizat în viitor, reducând foarte mult o serie de preparate înainte de îndoire. De asemenea, puteți crea un tabel, care conține setările specifice ale numelui piesei, numărului de desen, graficelor, materialului și parametrilor de îndoire. Masa este împărțită în plăci de oțel, plăci de aluminiu și plăci de oțel inoxidabil. Fiecare tip se distinge prin grosimea materialului. Timpul necesar pentru găsirea pieselor tipice va fi redus. Dacă este combinată cu cardul de proces, aceasta este o instrucțiune de procesare foarte completă. Chiar și noii angajați cu puțină experiență pot urma instrucțiunile pentru procesarea pieselor.

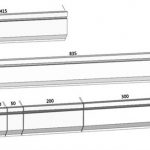

7) Lungimea matriței nu este suficientă pentru a se îndoi în secțiuni

În procesarea la fața locului, se întâmplă adesea ca lungimea matriței să fie mai mică decât marginea de îndoire. Deoarece multe matrițe speciale sunt determinate în funcție de utilizarea produselor fixe, metoda de îndoire segmentată este utilizată atunci când lungimea matriței este mai mică decât marginea de îndoire. Acolo unde lungimea matriței este aproape de marginea de îndoire, rupeți marginea perpendicular pe marginea de îndoire și apoi pliați marginea de îndoire la dimensiunea necesară în secțiuni. Figura 7a este jumătatea stângă a părții îndoite, iar Figura 7b este jumătatea dreaptă a părții îndoite.

8) Folosind știftul de pe ecartamentul din spate pentru a poziționa

Când dimensiunea piesei îndoite este mare și folosește ecartamentul din spate pentru a poziționa, piesele se scufundă adesea din cauza propriei greutăți, partea de mână este scurtă, iar operatorul nu este ușor să țină piesa de prelucrat. Pentru a asigura nivelul pieselor, la rigula din spate trebuie aranjat un operator care să țină cu mâna piesele la o stare de nivel. Prin urmare, la prelucrarea unor astfel de piese, trebuie aranjați 2 operatori. În lucrare, se constată că ecartamentul din spate poate fi coborât la o anumită dimensiune, iar știfturile de pe ecartamentul din spate sunt folosite pentru poziționare, iar piesele sunt așezate orizontal pe ecartamentul din spate. Acest lucru nu numai că reduce numărul de operatori, ci și garantează eficient precizia prelucrarii.

9) Îndoire adânc în formă închisă

În procesarea efectivă, procesarea de îndoire în formă închisă adânc poate fi utilizată în mod flexibil. În absența unei matrițe de îndoire adâncă de tip închis, la îndoirea pieselor așa cum se arată în Figura 7, se adoptă starea de strângere prezentată în Figura 8. Separați placa de tranziție, distanța este puțin mai mare decât lățimea piesei, iar dimensiunea este alocată în mod rezonabil, iar două părți pot fi îndoite simultan.

Metodele și tehnicile de prelucrare introduse mai sus pot rezolva problemele de prelucrare a unui număr mare de piese similare din produse și sunt foarte potrivite pentru dezvoltarea de produse cu soiuri multiple, loturi mici și cicluri scurte de producție. Prin aceste metode, nu numai că se pot economisi cheltuielile cu sculele, dar și ciclul de producție și procesare pot fi scurtate, costul de producție este redus și calitatea produsului este îmbunătățită. Aceste metode de prelucrare și abilități de utilizare pot fi aplicate și promovate și pe mașinile de îndoit cu presă frână CNC cu structuri similare.