Prezentați pe scurt procesul de producție a chiuvetei din oțel inoxidabil. Producția de chiuvete din oțel inoxidabil include în general selecția materiilor prime, procesele de producție, tratarea suprafețelor etc. În general, sunt necesare acești trei pași, dintre care selecția materiilor prime și procesele de producție și tratare sunt cele mai importante.

Selectarea materiilor prime

În prezent, materialele din oțel inoxidabil utilizate în mod obișnuit de producătorii autohtoni de chiuvete din oțel inoxidabil sunt plăci din oțel inoxidabil cu grosimea de 0,8-1,0 mm, care sunt cele mai potrivite pentru producția de chiuvete. Dacă placa este prea subțire, aceasta va afecta durata de viață și rezistența chiuvetei. Dacă farfuria este prea groasă, este ușor să deteriorați vesela spălată.

Proces de producție

Există două procese principale de tratare pentru chiuvete din oțel inoxidabil: sudare și formare unică.

1. Metoda de sudare

Metoda de sudare este de a perfora suprafața canelurii și corpul canelurii separat, apoi le conectați pe cele două prin sudare și umpleți și lustruiți suprafața sudurii. În general, nu există nicio urmă de sudură pe aspectul frontal. Această metodă de producție și procesare este simplă în proces și poate fi realizată cu echipamente mici de presare și matrițe simple. În general, se folosesc plăci de oțel inoxidabil de 0,5-0,7 mm. Această metodă de prelucrare are mai puține pierderi în timpul procesului de producție și costul este relativ scăzut. Prin urmare, prețul chiuvetei din oțel inoxidabil produs prin această metodă este relativ scăzut. Acum, atâta timp cât este un produs de la un producător obișnuit, procesul de sudare este sudat prin sudură cu rezistență la val cu control numeric, iar calitatea este trecută. Există două moduri:

1) Prima este sudarea înconjurătoare a bazinului și a panoului, numită și sudare cu cusături (sudare pe fund).

Avantajul său este aspectul său frumos. După un tratament riguros, nu este ușor să găsiți suduri, iar suprafața chiuvetei este plană și netedă. Dezavantajul este că unii consumatori se îndoiesc de robustețea acestuia. De fapt, tehnologia actuală de sudare include în principal sudarea sub-arc și cea mai avansată sudură prin rezistență cu control numeric, iar calitatea a trecut. Dezavantajul acestei metode de sudare este că consumă prea mult material și trebuie să perforați două plăci de oțel.

2) Celălalt este sudarea cap la cap a două bazine simple într-unul, numită și sudare cap la cap.

Avantajul este că bazinul și panoul sunt întinse și formate integral, ceea ce este puternic și durabil. Dezavantajul este că urmele de sudură sunt ușor de văzut, iar planeitatea este puțin mai proastă. De fapt, unele așa-numite chiuvete cu dublu rezervor cu o singură treaptă nu sunt ștanțate dintr-o singură bucată de material, ci sunt sudate personalizat cu două bazine simple. Când îl cumpărați, puteți acorda atenție că îmbinarea de lipit se află în mijlocul celor două chiuvete, care poate fi văzută din spate. O farfurie este perforată în două chiuvete. Nu există o astfel de tehnologie în lume. Cel mai dificil lucru de făcut pentru oala sudată cap la cap este să asigure suprafața plană a oalei. Dacă poate fi garantat, atunci este într-adevăr cel mai bun mod. Deoarece folosește același material ca și întinderea generală, poate rezolva și problema de întindere a întinderii conjugate.

Calitatea sudurii chiuvetei este cel mai critic factor care afectează durata de viață a chiuvetei. O sudură bună poate preveni rugina și deslipirea. Sudarea trebuie să fie netedă, netedă, strânsă, fără sudură falsă, pete de rugină și bavuri. Toate bazinele duble a caror adancime depaseste 18cm sunt sudate. Deoarece rezervorul dublu bazin este întins mai mult de 18 cm în același timp (adâncimea rezervorului, nu înălțimea totală a rezervorului și partea laterală a rezervorului)), este adâncimea limită a tehnologiei de procesare.

2. Metoda de întindere integrală cu formare unică (folosită în principal pentru canelura unică)

Această metodă de prelucrare a chiuvetelor din oțel inoxidabil este realizată dintr-o foaie întreagă de material, care necesită echipamente și matrițe de procesare relativ ridicate. Deoarece formarea unică necesită o înaltă calitate și ductilitate a foii, aceasta este în general perforată cu o foaie de oțel inoxidabil de 0,8-1 mm grosime. Folosiți matrițe integrale și echipamente importate de presa cu poanson. Din cauza pierderii mari de tăiere a marginii foii în producția metodei de turnare unică și a investițiilor mari în matrițe și echipamente, costul este ridicat. Prin urmare, chiuveta din oțel inoxidabil produsă prin această metodă este mai scumpă.

Procesul de fabricație de turnare unică este foarte popular, iar procesul său de fabricație este dificil. Acest tip de tehnologie de producție este foarte solicitantă, iar procesul de formare dintr-o singură piesă este un proces deosebit de important, care necesită material de oțel înalt. S-a rezolvat problema de scurgere cauzată de sudarea corpului bazinului că sudarea nu poate rezista la coroziunea diferitelor lichide chimice (cum ar fi detergent, detergent pentru oțel inoxidabil etc.). Dar există multe deficiențe în spălarea unei farfurii într-o chiuvetă, cum ar fi:

1) Grosimea totală a chiuvetei formate este neuniformă, relativ subțire, în mare parte aproximativ 0,7 mm. Această tehnologie nu a fost depășită în prezent, fundul chiuvetei este prea subțire, iar grosimea mai bună a bazinului ar trebui să fie de 0,8-1,0 mm.

2) Chiuveta nu poate fi prea adâncă. Deoarece este prea adânc, peretele chiuvetei va fi prea subțire și spart, iar apa prea mică va stropi cu ușurință, ceea ce este greu de utilizat.

3) Întinderea rezervoarelor de apă necesită în general recoacere la temperatură ridicată, de obicei la o temperatură de peste 1200 de grade. După un astfel de tratament, rigiditatea rezervorului de apă este slăbită în mod natural, iar duritatea rezervorului de apă este cu siguranță compromisă.

4) În ceea ce privește tratamentul marginilor, bazinul general întins este în general flanșare cu un singur strat. Pe de o parte, este foarte posibil să tăiați mâinile lucrătorului instalator. Cel mai important lucru este că nu există „costilă de întărire” și greutatea nu este suficient de bună. În același timp, este dificil să se obțină efectul de etanșare a apei.

5) Panoul extensibil general este dificil să fie plat.

6) Costul este prea mare. Datorită cerințelor extrem de ridicate pentru materiale și procese, costul unui singur bazin este practic crescut.

Avantajul chiuvetei de formare unică este că materialul este mai bun decât cel al bazinului sudat, procesul este complicat și prelucrarea este dificilă. Procesul de sudare a chiuvetei este simplu, iar placa nu este bine formată la un moment dat, dar prețul relativ este puțin mai ieftin, iar grosimea plăcii inferioare este, de asemenea, mai groasă decât cea a formării unice. Mai simplu spus, nu există nicio diferență în utilizare între o chiuvetă sudata și o chiuvetă dintr-o singură bucată. Cu toate acestea, din motive de proces, chiuveta integrată din oțel inoxidabil nu poate fi făcută prea adânc și există o problemă de stropire cu apă. Cel mai proeminent avantaj al chiuvetei integrate este că nu va avea probleme cu scurgeri, din cauza golului de sudură al bazinului nu este corodat de o varietate de lichide chimice (cum ar fi detergenți, detergenți pentru oțel inoxidabil etc.). Dar acest avantaj nu mai are niciun avantaj din cauza perioadei lungi de garanție.

Tratament de suprafață

În prezent, există patru tipuri de procese de tratare a suprafețelor pentru chiuvetele din oțel inoxidabil: unul este mat (periat), celălalt este sablare (suprafață mat argintiu perlat), al treilea este lustruit (oglindă), iar al patrulea este ștanțare.

1. Glazura (trefilare)

În prezent, cel mai utilizat proces de tratare a suprafețelor în industria de prelucrare a chiuvetelor din oțel inoxidabil este glazura (trefilare). Unii producători fac procesul de glazură destul de simplu, iar costul este, de asemenea, scăzut. Folosește doar discul de șlefuit pentru a lustrui. Astfel de clienți nu au cerințe foarte mari la suprafața materialului. Un mic defect de suprafață este eliminat după lustruirea lui de mai multe ori.

În prezent, unele unități de distribuție de oțel inoxidabil din Wuxi și Zhejiang au introdus echipamente de măcinare a uleiului cu rulouri întregi, ceea ce ridică pragul pentru întreprinderile de prelucrare a chiuvetelor din oțel inoxidabil. Trebuie să acordați mai multă atenție calității suprafeței produsului. Desigur, măcinarea cu ulei a întregii role este și un test al calității suprafeței materialului, inclusiv stilul de prelucrare a suprafeței cerut de client, direcția texturii etc. Defectele care apar ușor în această prelucrare proces sunt banda de diferență de culoare, modelul de vibrații și adâncimea și adâncimea modelului cauzate de oprirea sau schimbarea curelei în timpul procesării.

2. Sablare (suprafață de argint perlat mat)

Efectul chiuvetei din oțel inoxidabil după sablare este mat perlat. Avantajul său este că nu se lipește de ulei și este foarte frumos. Acest proces de tratare a suprafeței este foarte popular și la modă în Europa. În tratarea suprafeței unor aparate electrocasnice, aproape toți producătorii de export adoptă acest stil de prelucrare. Sablarea folosește în principal margele de sticlă de sablare și apoi tratamentul chimic al suprafeței.

3. Lustruire (oglindă)

Lustruirea (oglindă) este un stil de tratare a suprafețelor utilizat pe scară largă în primele zile. Cu toate acestea, fie că s-a bazat pe lustruirea manuală la început sau pe lustruirea mecanică mai târziu, a fost urmărirea unei suprafețe netede și reflectorizante. Cu cât suprafața este mai plată, cu atât este mai mare gradul de reflexie. Lustruirea are cerințe ridicate asupra materialului în sine, iar calitatea suprafeței este greu de controlat în timpul procesării și este, de asemenea, cel mai ușor de zgâriat. Și după mult timp, efectul de oglindă a dispărut.

4. Gofrare

Stilul în relief este realizat din material în relief. Nu există stoc de acest material în fabricile interne de oțel, iar tehnologia de producție a acestui material nu este disponibilă pentru fabricile de oțel, astfel încât costul său este relativ ridicat. Materialul în relief este foarte rezistent la uzură. Personal cred că dacă popularitatea acestui material poate fi la fel de populară ca și alte materiale tratate la suprafață, va fi recunoscută și de piață.

Procesul specific de formare a chiuvetei din oțel inoxidabil

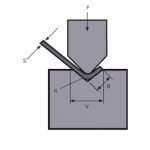

1. Formare stretch

1) Mașină: utilizați în general o presă hidraulică cu un tonaj mai mare (200T) sau mai mult pentru a întinde placa.

2) Mucegai: Unghiul nu trebuie să fie prea drept, în general direct deasupra φ10, structura ar trebui să fie rezonabilă.

3) Material: În general, grosimea plăcii trebuie să fie între 0,8-1,0 mm. Dacă depășește acest interval, chiar și o presă hidraulică de 500T va fi slabă.

4) Tratament termic: rezervorul general de apă întins necesită, în general, un tratament de recoacere la temperatură înaltă, de obicei la o temperatură peste 1200 de grade, pentru a elimina stresul intern după întindere.

5) Tratament de suprafață: trefilare, lustruire, lustruire (în general netedă).

6) Proces: După adăugarea uleiului de tragere la matriță, placa poate fi întinsă fără probleme, tratament de recoacere după formare și tratament de suprafață.

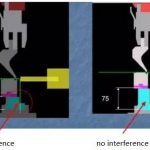

2. Turnare manuală

1) Mașină: utilizați în general o mașină de îndoit cu frână de presă, o presă hidraulică pentru formare și o mașină de sudat cu arc cu argon pentru sudare.

2) Fixare: dispozitive de îndoire, matrițe pentru presa hidraulice.

3) Material: Deoarece procesul adoptă îndoire, grosimea plăcii nu este limitată și, în general, se adoptă o grosime rezonabilă în funcție de economie.

4) Sudarea: În funcție de grosimea materialului, pot fi selectați diferiți curenți de sudare, de exemplu, curentul de sudare sub 220A este utilizat pentru 1,2 mm.

5) Tratament de suprafață: trefilare, lustruire, lustruire (în general netedă).

6) Proces: În general, foaia este îndoită și formată mai întâi, iar apoi cusăturile laterale sunt sudate ca o cutie origami și, în final, se efectuează tratarea suprafeței.